據說比例超過90%以上。

疲勞破壞的現象是來自於結構承受往復作用力,

類似我們想要折斷鋁條等結構時會往復去折鋁條,就是利用疲勞破壞的特性。

|

| 圖片來源:practicalmaintenance.net |

|

| 旋轉軸轉動造成的疲勞破壞 難得剛好手邊發生的案例 |

疲勞破壞的相關研究與理論跟航空業的快速發展有很大的關係,

在飛機設計上希望機體重量越低越好,

所以在設計上飛機的結構會採取輕量化的設計,

但是強度要求又必須能夠滿足需求,

因此有關強度的計算與模擬就很重要,

若僅計算一般的靜態負載加安全係數,

對於飛機這種會承受往復負載的機械結構來說是不太夠的,

歷史上也確實因此發生過多起空難可以咎責於機體結構發生疲勞破壞。

飛機機體結構發生疲勞破壞主要可以從以下兩種情況說明:降落跟機翼振動。

飛機的降落對飛機來說是受力最大的情況,

設計上會有一定的速度衝擊極限,

讓起落架跟機體結構可以承受瞬間的衝擊而不會損壞,

但是,如次數多就有可能會造成疲勞破壞,如下影片07:00開始的一段。

另外一種情況是機翼受氣流影響的振動(上下擺動),

對機翼根部也會形成往復作用力,如下圖示:

|

| 圖片來源:Razvan Apetrei |

以上這兩種情況都會造成結構承受反覆作用力,

也就是像前述用手去折鋁條使其斷裂破壞的作用。

所以疲勞相關的研究可以說是從航空業開始發光發熱,

因為只要一出事,人命跟財產損失就很驚人。

台灣因為航空業集中在中科院跟漢翔,

一般的產業接觸疲勞相對比較少,

加上其材料壽命曲線的相關實驗耗時耗工,願意投入作的也少,

材料疲勞測試可參考如下影片所示:

聽說早期作疲勞研究加上溫、濕度等因素時,碩班兩年根本作不完實驗,

因為每次實驗都很耗時耗力,不同負載反覆施加到斷裂為止,

大負載很快,接近疲勞極限的負載次數可是要作到上百萬次,

而且同一個負載的樣品要作好幾個,想像一下作10個負載,每個負載作至少3個樣品,

想到作實驗的過程就像是人生跑馬燈,

難怪學界其實也不喜歡作這種題目。

因此相對的疲勞議題在台灣的機械業界是相對比較陌生的領域,

我還碰過同事、客戶把疲勞、潛變、衝擊破壞搞混的,

可見學校教育在這一塊還有加強的空間。

這幾年CAE軟體應用越來越多,

在基礎的靜態結構模擬被廣為熟悉與了解應用後,

動態與疲勞就成為下一個CAE技術上的重點。

CAE上要作疲勞,相對靜態會比較複雜,原因在於所引用的理論(實驗)依據會針對各種情況而有所不同,

所以每一家CAE軟體在疲勞模擬這一段作法上經常會有點不同,

不過最基本的概念還是蠻接近的。

其中基本上會分為低應力高週期次數的應力壽命法跟高應力低週期次數的應變壽命法兩大類,

中間再加入要不要考慮平均壽命、表面狀況、應力集中等等狀況。

我比較熟悉的Autodesk Simulation Mechanical:

跟Nastran In CAD:

基本上的程序都是必須先完成一個應力模擬,

這一個部分很基本,幾乎只要有接觸過CAE的都會作。

比較麻煩的是要取得材料的疲勞壽命曲線,

|

| Nastran In CAD 的 SN Curve 輸入資料 |

|

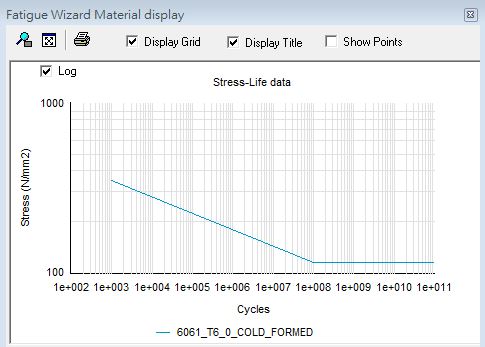

| Autodesk Simulation MEchanical Fatigue Wizard 輸入資料後產生的SN curve |

目的是要給出應力變動的狀況,

接下來就是根據取得的模擬應力分佈結果與材料的疲勞壽命曲線作壽命次數計算。

實際上材料的壽命曲線其實是多次實驗後的統計值近似曲線,

疲勞壽命模擬算出來的壽命次數坦白說只是參考值,

這個參考值可能是0.1~10倍的真正壽命次數差異。

在實務上有些產業若真的需要考慮的疲勞壽命的狀況,

工程師乾脆就取降伏強度的一半作為應力上限來對應比較省事跟快速,

連帶的就不需要去作疲勞壽命的模擬,

這也是造成疲勞壽命模擬一直很難進到設計標準流程中被要求一定要作。

參考資料:

1. Autodesk Nastran Help

2. Autodesk Simulation Mechanical Help

3. eFatigue

沒有留言:

張貼留言