基本上會有資料庫儲存不同資料,

會有人事管理、資源管理、財務管理、採購與訂單作業管理、產品資料管理、客戶關係管理等等不同子系統進行程序作業,

會有對應身分作業的協同作業介面(桌機、手機 by Intranet、Internet 等):

在製造業對設計最重要的是產品資料管理,

早期還在紙本作業時代的時候,產品設計資料圖紙跟相關文件會被整理成一本厚厚的卷宗夾,

歷史悠久的設計辦公室還會有一間專門用來存放這些設計資料的庫房。

到1990年代,2D、3D CAD開始大量導入在設計作業上後,

尤其是 3D CAD 軟體陸續應用到各行業領域的應用之後,

3D CAD 對設計品質與效率的提升是可以說很明顯的改變了以往機構/機械工程師主要的設計工具,

另外一個重點就是產品資料中數量最為龐大的設計資料的數位化,

到了2000後,完全不使用 2D/3D CAD 進行設計的公司幾乎已經不可見。

隨著設計資料幾乎全面數位化後,

軟體商配合著客戶需求,提出產品資訊管理 PDM (Product Data Management),

甚至後來範圍更大的產品壽命週期管理 PLM,

可以將 2D/3D CAD 產生的資料結合其他程序作業文件整合在一起,

進行資料、版本、程序、有效期限的管理。

PDM、PLM這一塊市場非常有趣,有多種不同類型廠商想要介入:

1. 資料庫 廠商:例如 SAP

2. ERP 廠商:例如鼎新

3. CAD 廠商:例如 Siemens (NX Teamcenter)、PTC (Windchill)、Solidworks (Solidworks PDM)、Autodesk (Vault)...

甚至有一段時間也看過中華電信、Google、Amazon 想推雲端版的資料庫管理功能去 meet PDM。

一般 2D CAD 資料可以視為類似單獨存在的文件檔案,

不論資料庫、ERP甚至一般軟體服務廠商處理起來的問題並不大,

只要能掌握到 DWG 檔案中的屬性資料存取跟檔案本體的複製、搬移、讀寫權限管理就可以跟資料庫作結合;

但是到了 3D CAD 就不同了,

3D CAD 的檔案格式比較多且複雜,

基本上會有:

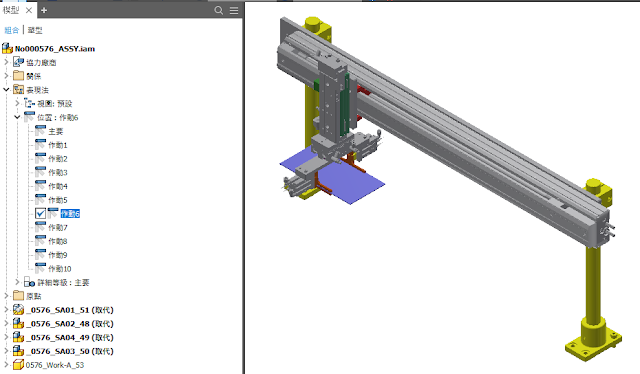

1. 零件檔描述實體形狀等,

2. 然後會有圖面檔用來描述製作上的基準面、尺寸精度、公差、材質、表面處理要求等資訊,

3. 組合檔用來描述不同零件置入的數量、放置位置等等資訊。

有時候還會有其他關連的檔案。

因此PDM系統在處理 3D CAD 檔案歸檔時,

相關連結檔案必須要一起放入資料庫,

但是若一股腦全部複製又會有一筆資料存在多個檔案的問題出現;

所以對一般軟體商、資料庫系統廠商來說,

處理 3D CAD 的設計資料非常容易因為不了解檔案的連結關係而出問題,

造成連結檔案遺失或者多個檔案同時檔案同時存在的問題。

因此個人建議是 PDM 系統最好使用跟 3D CAD 同一個軟體公司的產品會比較不會出現檔案連結的問題。

當然賣軟體產品的廠商一定會說沒問題,可以處理各家不同的檔案,

但是實際上一個軟體產品的開發能夠投入人力資源是有限的,

要能夠包山包海處理各家 3D CAD 的檔案其實會有時程優先順序上的問題,

另外也有費用上的問題,有的 3D CAD 廠商的檔案內容要讀取、編輯是要授權費用的,會牽扯到費用問題。

以台灣使用大宗的 Solidworks 、 Creo來說,Solidworks在 PDM 上算是進度較慢的,Creo 的 Windchill 相對發展久遠成熟(就是貴...)。

其他像 Siemens 的 Teamcenter 或 Catia 的 ENOVIA 都是比 Windchill 更貴的系統。

至於像 Autodesk 的 Vault 有分隨 3D CAD 販售的免費版跟需要費用的專業版。

PDM系統的導入比較複雜一些,需要軟體商在軟體功能面上更多的技術資源協助。