對於如何設計玻璃基板的支撐以減少玻璃基板的下垂量一直很關心,

玻璃基板大廠康寧甚至 PO了一篇文章示範玻璃基板支撐的最佳化設計。

原文主旨:

"Support Design for Reducing the Sag of Horizontal Supported Sheets."

作者:Gautam Meda.

檔案下載連結:

Support Designs for Reducing the Sag of Horizontally Supported Sheets

這一篇文章寫於 2003 年,那時玻璃基板尺寸只到 6 代廠,

玻璃尺寸 1500 x 1850,厚度 0.7/0.5 mm,

跟現在最大的 11 代廠相比,玻璃尺寸 3000 x 3320,厚度 0.5 mm

現在最新的玻璃基板幾乎是以前的四倍大,厚度是 71%。

在 FPD 產業中,玻璃基板在不同製程的機器設備之間經常會利用卡匣暫存、儲存、傳送,

玻璃基板通常會以水平方式放在卡匣中,

當玻璃尺寸越來越大、厚度越來越薄時,

玻璃因為自重的變形量會越來越大,

這會嚴重限制到卡匣中能夠存放的玻璃基板數量,

造成卡匣存放基板的效率嚴重降低;

另外在生產過程中,不論搬送或製程也都會有不同的支撐設計需求;

因此各廠商都在設法減少玻璃基板水平置放時的變形量,

甚至提出以垂直輸送代替的概念。

回頭看這篇文章,

作者 Gautam Meda在這篇文章中介紹支撐玻璃基板最佳化的佈置設計來降低玻璃的下垂量。

首先看一下限制:

通常在卡匣中支撐玻璃基板的方式必須配合機械手臂進出,

常見支撐設計如下圖示:

圖中的 front edge 沒有支撐設計,

目的就是要留出空間給機械手臂進出;

實務上的設計配合機械手臂可能會有不同。

經過十幾年的發展,

現在的卡匣跟機械手臂承載設計跟當年自然有所不同,

包括大量引入了 CFRP (Carbon fiber reinforced plastic,碳纖維強化塑膠) 取代部份鋁合金元件,

跟使用 Wire Cassette 利用預拉一定張力的鋼繩幫忙撐住玻璃基板,並且分散基板的受力,

但是取放基板還是需要頂昇 Pin 將基板頂起供手臂進來取片;

所以基本上的基板支撐設計構型、間距安排等,

這篇文章的概念還是很值得參考。

首先要先定義一個 V (vertical spread),

V :

玻璃基板水平置放,中心面 ( mid-plane) 最高跟最低點的距離,

實際上的玻璃佔用空間高度要再加上玻璃的厚度 t,

佔用空間高度 = V + t。

玻璃面向上的距離為正,向下為負。

V 的值正比於玻璃基板長寬尺寸的四次方,尺寸越大變形越大,

反比於玻璃基板厚度的平方,厚度越薄變形越大;

可參考下圖 2、3、4 列支撐設計 V 的公式。

所以當玻璃基板尺寸持續增加、厚度持續變薄的趨勢下,

V 的數值明顯的大幅增加,

造成玻璃基板水平置放下垂量過大引發的的種種問題。

文章中使用當時 Corning 的 1737 玻璃基板,

尺寸是 1000 x 1000 x t0.7 mm,

在使用 Pin (點支撐) 支撐兩邊最外側邊緣時,V 值可達到 108 mm,

超過基板尺寸 1/10 的變形量,相當驚人的數值。

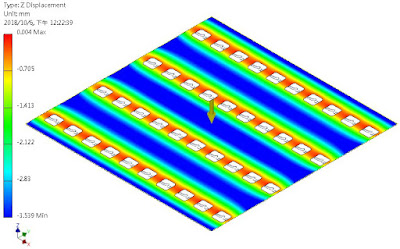

我用 Inventor 建立一個 1000 x 1000 x t0.7 的模型,

使用 Inventor 內建"玻璃"材質,

應力分析的薄殼元素、預設網格密度,

重力 9810 mm/sec^2 在 Z 的負方向,

支撐在兩邊的邊緣上,

只限制 Z 方向位移為 0,

開啟"偵測並消除剛體模式",

模擬結果如下:

|

| 最大下垂量 103.6 mm,算相當不錯 這個範例算是簡單又容易進行。 |

另外一個文章中描述的例子是增加另外一邊的中間點支撐,

兩個支撐 Pin 距離 50 mm ,

可以降低下垂量,

但是因為角落上揚,總 V 值還是接近 108 mm,

變形量趨勢如下圖示:

在這個例子中,作者實驗增加 Pin 或改變 Pin 間的距離對於 V 值的改善都很有限。

再用 Inventor 應力分析作一次,這個模型就比較難一點,

因為要把支撐 Pin 加進去,不像上個例子只有玻璃,限制兩個邊緣,

為了節省計算時間,這一次使用對稱模型,只建立1/4的模型,

同時也建立直徑 5 mm 跟 高度 10 mm 的圓柱作為支撐銷 (Pin) ,

|

| 對稱模型僅有其中1/4 V = 85.83 mm,比 Corning 測試結果 102 小, |

|

| 提高 4 倍網格密度,V = 87.31 mm,還是比 Corning 測試結果 102 小 |

不過Inventor應力分析的變形量趨勢跟筆者文章中的 V 值圖形是一致的。

這個例子也算簡單容易作,差別在於多用了對稱條件來進行模擬。

隨後作者描述了在 1000x1000xt0.7mm 的玻璃基板內設計兩列支撐 Pin 的玻璃基板下垂量,

|

| a = 0.5537 * l |

最佳值可以達到僅有 2.2 mm的狀態,並提供了不同基板寬度與支撐 Pin 位置的最佳值參考公式 a = 0.5537 * l 與變形量 V 計算公式:

|

| Inventor 應力分析結果 V = 2.443 mm 跟文件中的 2.2 mm 相比,誤差 10%算是還不錯 使用預設網格計算 |

同樣使用當時的 Corning 1737玻璃基板描述了使用 2 列 (71 mm)、3 列(12 mm)跟 4 列(3.2 mm)支撐可以達到的最佳下垂量(前面括號中的數字)跟支撐位置計算公式。

|

| a = 0.7153 * l |

|

| Inventor 應力分析結果 V = 18.55 mm 跟文件中的 12 mm 相比,誤差 50%算是蠻大的 使用預設網格計算 |

|

| a = 0.7909 * l b = 0.2658 * l |

|

| Inventor 應力分析結果 V = 10.28 mm 跟文件中的 3.5 mm 相比,誤差 300%算是蠻大的 使用預設網格計算 |

所以是 Inventor 應力分析的計算結果準確性在玻璃寸放大、厚度減薄之後變差?

我試了將網格密度提高一倍,將支撐 Pin 尺寸由 5 mm 增大到 10 mm、換成 8 mm,

4 列支撐設計的結果還是很接近 10 mm ...

後來仔細觀察結果圖,發現,下垂量大的地方在 X 方向的前後端,

重新檢視支撐 Pin 的位置佈置設計,

我在中心線上佈 Pin 在X方向以 200 mm 陣列出 9 個,

在X方向上,距離基板邊緣最近的的 Pin 為 200 mm,

也就是在 Pin 支撐範圍的懸臂長 200 mm,

所以修改佈置設計,Pin 距中心線(Y軸) 100 mm,

安排 10 支 Pin,讓 X 方向在基板邊緣往內 100 mm 有一支 Pin,縮短懸臂的長度,

重新跑應力分析,結果如下圖:

|

| Inventor 應力分析結果 V = 3.543 mm 跟文件中的 3.2 mm 相比,誤差小於 10 % ,算是相當的不錯 使用預設網格計算 |

除了寬度方向的支撐使用Corning文件的建議公式以外,

在長度方向的支撐也要注意玻璃基板邊緣支撐懸臂長度要控制好。

有了 4 列支撐的好結果,把 3 列支撐 Pin 位置也重新排過,結果如下:

|

| Inventor 應力分析結果 V = 12.06 mm 跟文件中的 12 mm 相比,幾乎沒有誤差 !!! 使用預設網格計算 |

Inventor 應力分析的模擬結果好的有點出乎我意料之外,

沒想到整合在 CAD 中被視為低階的 FEA 處理這種薄板可以有這麼好的結果。

以前在作 CAE 支援時被問過很多次類似的需求,

知道有很多公司都有類似的設計問題,

也曾經提供過 Corning 的文章給工程師,

有興趣的可以試試看。

沒有留言:

張貼留言